- Rédigé par : Vincent

- Mis en ligne le :

- Temps de lecture : 2 min

La non-qualité peut peser jusqu’à 10% du chiffre d’affaires, d’où l’importance de mettre en place des processus pour réduire son coût.

Table des matières

Qu'est-ce que la non-qualité ?

La non-qualité est l’écart mesuré entre la qualité souhaitée (basée sur de multiples critères pré-établis) et la qualité réellement obtenue. En opposition à la qualité qui est, selon l’ISO 9000, « l’aptitude d’un ensemble de caractéristiques intrinsèques à satisfaire des exigences ».

Elle pose de nombreux problèmes et notamment au niveau du développement durable. En effet, elle est le résultat de la fabrication d’un produit non exploitable, ayant nécessité énergie et ressources.

Quelles sont les conséquences de la non-qualité ?

Deux possibilités si un produit entre dans la catégorie « non-qualité » :

- Soit le critère qui n’a pas été respecté peut être revu. Le produit est alors recyclé mais il repasse dans le processus de production. Ainsi, pour un même produit, le coût de production est double et donc la consommation énergétique également.

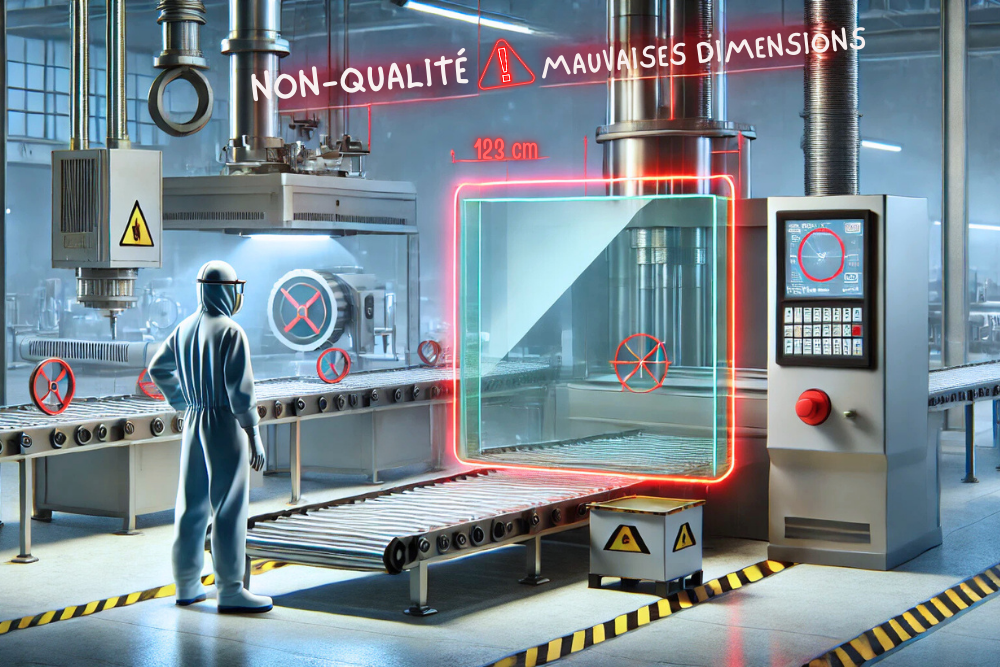

- Soit le non respect du critère qui a conduit le produit à être de non-qualité ne peut pas être modifié. Par exemple, si l’on coupe trop court une plaque de verre ou de bois, on ne peut pas revenir en arrière. Le produit devient un rebut et son coût restera une charge, l’entreprise ne pourra en tirer aucun bénéfice.

Concrètement, quels sont les impacts ?

Impact sur l’humain

Souvent, la non-qualité implique de reprendre les produits, ce qui peut réellement déstabiliser les opérateurs dans leurs rythmes de travail, en les obligeant à s’arrêter dans leurs tâches pour reprendre ce qui a été fait.

Impact énergétique et écologique

Si la pièce :

- Revient dans le processus de fabrication, la consommation énergétique est double.

- Part au rebut, il y a un impact écologique puisqu’il y a du gaspillage de matière première.

Deux exemples de solutions pour réduire la non-qualité

Penser la reprise comme un ordre de fabrication

Il faut faire en sorte que la reprise soit prise en compte comme un ordre de fabrication classique. Des outils de planification et d’ordonnancement comme Ortems sont parfaits pour faire cela (consultez notre guide de la planification industrielle et de l’ordonnancement de la production pour savoir plus).

La robustesse des règles de pilotage de la production

Il est essentiel à veiller à ce que le système de production soit robuste.

Lorsqu’il y a des aléas, retouches et rebut, il faut pouvoir être certain que ce qui était initialement prévu puisse être réalisé correctement. Des outils de simulation des flux comme ARENA permettent d’anticiper et d’assurer cette robustesse dans les ateliers de production.

Pour piloter de manière optimale votre site de production, nous vous recommandons d’avoir recours à la simulation de flux. Pour en savoir plus à ce sujet, lisez notre guide :